污水池防腐防水涂料,氯磺化聚乙烯涂料

来源:廊坊佐涂防腐设备有限公司

时间:2025-03-22 22:29:31

[举报]

参数名1

参数值1

参数名2

参数值2

参数名3

参数值3

参数名4

参数值4

参数名5

参数值5

参数名6

参数值6

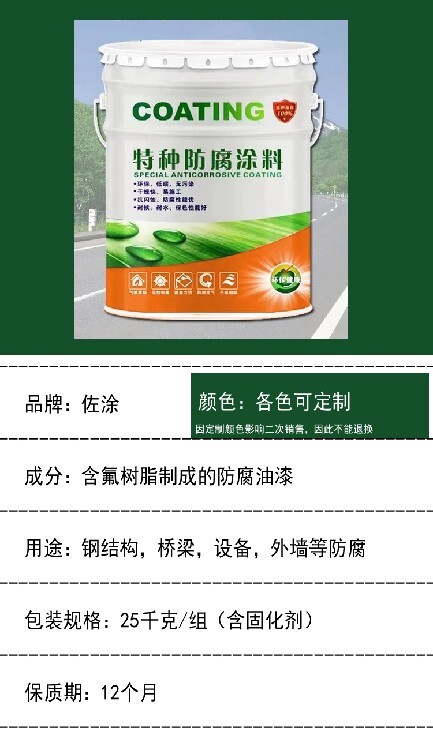

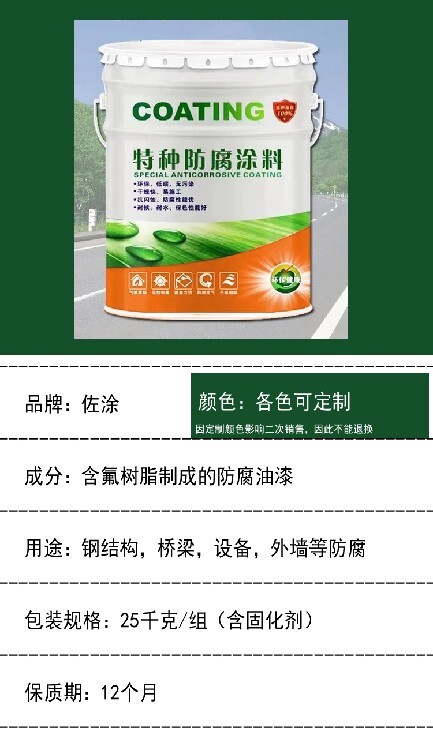

气味小,不刺激主打颜色透明色,灰色,白色,红色,灰色耐盐雾168h ,无变化养护周期7天用量0.2千克耐酸性72h,无变化厚度要求一布两涂,三布五油使用方法辊涂,喷涂表干时间1h表面要求干净干燥光泽度亮光,高光,哑光耐温度80度是否可调色可调色施工温度要求5℃-35℃类型封闭抗渗底漆,耐晒耐磨面漆耐碱性72h,无变化防水性可长期泡水表面硬度5h包装规格25千克涂装间隔3h

环氧煤沥青防水防潮,大部分都是埋地的或者潮湿的环境,如埋地钢结构或者管道,或者污水池以及冷却塔等等,可以采取涂刷底涂面涂,或者做成玻璃钢或者做成胶泥批刮都可以。

请问环氧改性沥青漆怎么做防水?

基面处理至Sa2.5级(不建议打磨机处理),涂刷底漆,批刮玻璃鳞片胶泥,超过1毫米厚度的要分层施工,施工时按照统一方向批刮,不可以来回批刮,同时需要用同性能树脂料在玻璃鳞片表面进行滚涂,保持鳞片胶泥表面的平整度,外层进行富树脂涂刷,施工中特别注意每一道施工要在上一道完全干燥的基础上进行。

涂装烘烤温度因涂料类型和工件材质的不同而有所差异

对于UV漆,烘烤温度可分为低温(100℃以下)、中温(100~150℃)和高温(150℃以上),具体温度需根据实际情况确定。

粉末涂料的烘烤温度通常在160℃到200℃之间,具体温度需根据涂料的类型(如热固性或热塑性)、工件材质及厚度进行调整。例如,热固性粉末涂料通常需要在180℃左右的温度下烘烤15-20分钟,以确保充分固化;而热塑性粉末涂料则一般在160℃左右即可完成烘干。

低温固化粉末涂料旨在降低能耗和扩大涂装应用范围,其固化温度可能低于传统粉末涂料,但具体温度仍需根据涂料的配方和工艺要求确定3。

烤漆的烘烤温度一般为160-220℃,但低温烤漆的固化温度可能为140°C-180°C,而高温烤漆的固化温度则高达280°C-400°C。不过,由于烤漆的漆膜较薄,加热时间通常较短。

机械处理:

工序:包括喷砂、抛丸、打磨、抛光等。

目的:使金属表面达到一定的清洁度和粗糙度,去除表面的凹凸不平和不良外观现象,为后续的涂装工作提供良好的基础。

化学处理:

目的:去除金属表面的油污、锈迹等杂质,并形成一层有利于涂层结合的活性金属表面,增强涂层的附着力。

具体工艺:根据金属材质和涂装要求的不同,化学处理的具体工艺也会有所差异,如铝合金表面可以进行阳极氧化处理,形成一层具有防护性的氧化铝膜。

此外,金属涂装前的表面处理还需要注意以下几点:

清洁:确保金属表面无油污、锈迹等杂质,这是涂层附着力的基础。

时间控制:清洁工作完成后,应尽快进行涂装,避免金属表面再次氧化或污染。

工艺选择:根据金属材质、使用环境、使用寿命和涂装要求等因素,选择合适的表面处理工艺。

综上所述,金属涂装前的表面处理是一个复杂而重要的过程,需要综合考虑多种因素,以确保终的涂装效果满足要求。

混凝土多孔结构,容易导致外界介质进入,如雨水、酸性液体、碱性液体及其他一些化学品等污染性物质。这些介质和污染性物质会破坏混凝土自身的饱和高碱性浓度,使得钢筋表面钝化膜失效后生锈。另外,空气中的二氧化碳通过孔隙直接与混凝土中的氢氧化钙发生反应,生成碳酸钙和水,也就是混凝土“碳化”现象。无论是混凝土中的钢筋生锈,还是碳化现象的产生,都会导致混凝土膨胀、开裂、剥落,进而使混凝土结构耐久性降低,强度和承载力下降,严重威胁着建筑物或者结构物的安全。因此,密闭混凝土孔隙,控制混凝土碳化,是延长混凝土使用寿命,混凝土各种性能指标及强度的关键性因素;也是混凝土构造设施安全的重要保障。

混凝土腐蚀控制及防碳化技术,通常采取的措施,有传统的方法两种:一是混凝土表面涂覆防腐或者防水涂料;二是混凝土表面涂覆浸渍剂。种采取的表面涂层涂装措施,就是在混凝土表面涂装涂膜保护层,如涂刷环氧树脂或者涂料、聚氨酯涂料、有机硅涂料、丙烯酸涂料、氟碳漆、氯化橡胶涂料、氯磺化聚乙烯涂料或者组合涂层等。这种涂装涂料或者树脂的方法可以实现密封混凝土孔隙的目的;但是无法形成卯榫结构粘结,仅仅是一种表面粘结形式;而且混凝土自身的孔隙具有一定的透气性,时间久了就会出现表面涂膜起鼓,破损,失效等现象,逐渐失去防护效果,即使进行修复也无法不再起鼓,破损,失效现象的发生。第二种采取的是混凝土表面涂覆浸渍剂措施,就是在混凝土表面涂刷、喷洒或者批刮硅烷浸渍剂(膏)及硅酸盐溶液,使其渗透到混凝土孔隙内,形成一道具有憎水性能的保护层。硅烷浸渍剂(膏)及硅酸盐溶液渗入混凝土孔隙内进行反应,生成的结晶物对孔隙有填充作用,从而达到密封混凝土的效果。根据实际使用效果可以看出,表面浸渍措施不能完全密封混凝土表面,对于隔绝环境介质如水、二氧化碳、氯离子及其他有害物质的渗透非常有限,很难满足混凝土的防腐蚀要求。另外,表面浸渍措施是单一的渗透和反应过程,混凝土表面始终处于裸露状态,依然存在被腐蚀介质侵蚀的现象,混凝土整体使用寿命和耐受年限得不到。因此,以上两种混凝土防碳化技术或者是防腐蚀控制措施是不完善的,至少是存在不能满足混凝土使用年限及性能的质量缺陷。

问题原因分析:KPI胶泥脱落可能与施工质量、材料老化、操作环境等因素有关。需要确认脱落区域面积、是否存在大面积腐蚀,以及基材状况。

环境评估:确认烟气的温度、湿度和具体酸性成分(如是否为硫酸或其他酸类),以便选择适合的修补材料。

2. 材料选择

由于管道内为弱酸性环境,可选用以下材料:

耐酸耐腐蚀修补材料:选用耐弱酸腐蚀的环氧修补胶或改性耐酸树脂。

KPI胶泥替代品:选用抗酸碱性能更优的聚合物基胶泥。

面层防护:在修补区域涂刷一层耐腐蚀涂料(如含氟树脂或耐酸环氧涂料)。

聚脲注浆液是以聚脲乳液为主要材料,经过科学加工而成的高分子单组分堵漏及灌缝新型防护材料。其高固含、不收缩和亲水反应,以及的耐磨、耐老化、耐化学腐蚀、的防水性能使得该产品的堵漏及灌缝效果比普通的堵漏、灌缝材料更加优良和耐久。其不但能够粘结混凝土材料,还可以粘结金属材料,也可以将混凝土与金属两种不同类材料友好的粘结到一起,有效的解决了混凝土渗漏,变形缝渗漏,伸缩缝渗漏,交接缝渗漏等“复漏”难题。

聚脲注浆液属于友好型材料,,无VOC,高耐候性,高韧性,高粘结性,高抗渗性,干燥及潮湿基面均可以施工。在耐冲刷,耐磨,抗碳化,抗冻,耐化学腐蚀方面具有较高的适应性,而高固含又赋予其能够在混凝土或者金属表面很快成膜,在环境温度-40℃-120℃之间能够保持良好的效果,其单组分方便了施工,无论是注浆,还是灌浆或者涂刷、批刮都可以。普通的单组分注浆机或者高压灌浆机在实施混凝土堵漏、灌缝,混凝土与金属连接工艺中,聚脲注浆液可以完全胜任;而且成型后具有的拉伸强度和伸长率。这种少有的既可以补强又可以适应变化的高弹性材料对于地下工程、地铁、隧道、涵洞、地下综合管廊等混凝土结构渗漏注浆,特别是盾构管片、后浇带、变形缝、伸缩缝等具有震动或者变形较大的结构注浆堵漏特别有效,而且无收缩,杜绝了“复漏”的发生。聚脲注浆液固含量一般>90%,拉伸强度>15MPa,断裂伸长率达到450%,与混凝土附着力2.8-3MPa,与钢铁附着力达到8MPa甚至更高,耐低温-45℃,瞬间耐高温达到120℃左右,因此在温变幅度比较大的环境下,且具有震动和变化区域使用聚脲注浆液特别有效,可以长时间满足使用要求,是道路伸缩缝及混凝土渗漏止水的产品,也是混凝土普通PU注浆液及道桥沥青胶泥灌缝材料佳替代材料。

标签:环氧呋喃涂料,环氧渗透底漆,氯化橡胶面漆,环氧玻璃钢涂料